一、引言

在金属加工领域,不锈铁工件因独特性能被广泛应用。然而,不少从业者会遇到原本光亮的不锈铁工件经钝化处理后表面变暗的情况,这不仅影响外观质量,还可能对其耐腐蚀性等性能产生潜在影响。本文将深入探讨这一问题,并解析表面光泽度控制的三大关键要素。

二、不锈铁工件钝化原理及常见现象

(一)钝化原理

钝化是通过化学或电化学方法在金属表面形成致密氧化膜的过程。对于不锈铁而言,这层氧化膜能阻隔外界腐蚀性介质与基体金属接触,提高抗腐蚀能力。常见的钝化处理方法有硝酸钝化、重铬酸盐钝化等。

(二)钝化后变暗现象描述

正常情况下,优质钝化处理应使不锈铁工件保持本色的。但实际生产中,部分工件钝化后会出现整体发暗、局部色泽加深甚至斑驳痕迹的现象,降低了产品美观度,也可能暗示钝化膜质量不佳,影响使用寿命和可靠性。

三、表面光泽度控制三要素之原材料选择

(一)基材纯度的影响

不锈铁的成分纯度对钝化后的光泽度起基础性作用。高纯度原料含杂质少,这些杂质会在钝化时引发副反应,生成不规则化合物沉积在表面,增加光线散射,使工件变暗。

(二)合金元素的配比调整

除纯度外,合金元素种类及比例也至关重要。铬、镍、钼等主要合金元素含量差异会改变材料电极电位和化学活性。适当提高铬含量可增强钝化膜稳定性和致密度,提升光泽度;过量的某些元素可能促使有害相形成,干扰正常钝化膜生长顺序。

四、表面光泽度控制三要素之工艺流程优化

(一)预处理环节的关键步骤

清洗除油:彻底清洗是获得良好钝化效果的基础。若工件表面残留油污、灰尘等污染物,会阻碍钝化液与金属表面充分接触,致使钝化膜不完整且厚度不均。

酸洗活化:适当酸洗可除去表面氧化皮和锈蚀产物,适度刻蚀金属表层,激活原子活性,利于钝化膜附着生长。

(二)钝化工艺参数精细调控

温度管理:钝化反应在一定温度范围内最有效。温度过低化学反应慢难以形成足够厚度和质量的膜;过高则可能导致钝化液分解挥发加剧,已形成的膜层变得疏松易脱落。

时间掌握:钝化时间长短直接影响膜层质量和厚度。时间太短无法完成完整钝化过程,膜层薄防护性能差;太长可能出现过钝化现象,表面开始溶解剥落失去原有光泽。

pH值调节:钝化液酸碱度影响化学成分的存在形态和反应活性。偏离合适pH值太远会使某些离子沉淀析出或抑制关键反应发生。

五、表面光泽度控制三要素之后期处理与检验包装

(一)中和水洗的必要性

完成钝化工序后立即进行中和水洗很关键。残留于工件表面的钝化液含有未反应完化学物质会继续侵蚀刚形成的脆弱膜层引发点蚀变色等问题。

(二)干燥方式的选择技巧

干燥过程需讲究方法。自然晾干节能环保但对复杂结构工件可能存在水分不易蒸发干净弊端;高温烘干掌控不当会烫伤膜层使其变色焦化。较为稳妥方法是用干净压缩空气吹干结合低温烘箱短暂烘烤既能快速去除水分又能避免热应力集中造成的不良影响尤其对高精度要求的装饰性零件更要轻柔对待每个细节之处。

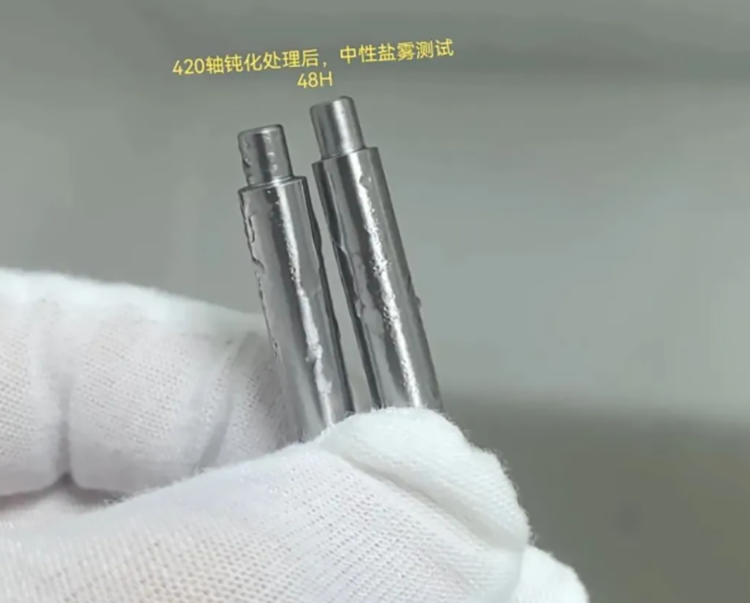

(三)质量检测标准多元化考量

传统肉眼观察评判主观性强误差大难满足现代化大规模生产的质量控制需求引入先进仪器设备实施量化检测成为必然趋势。使用便携式光泽度仪可在生产线上即时测量读数了解当前批次产品的大致水平是否符合预设标准借助电子显微镜观察截面形貌判断膜厚一致性及有无裂纹缺陷存在盐雾试验机模拟恶劣环境考核长期耐用年限只有综合多项指标全面评估才能真正意义上实现对不锈铁工件钝化后表面光泽度的精准管控。