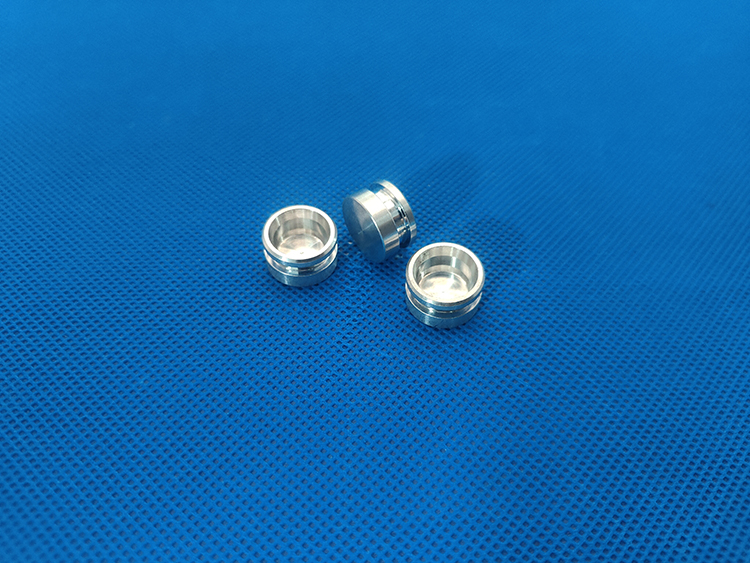

福建漳州某流体系统设备制造商长期面临304不锈钢堵头的耐腐蚀性难题。其产品应用于管道工程、机械装配等严苛环境,需通过96小时中性盐雾测试才能交付,但传统电镀工艺存在镀层易剥落、螺纹精度受损等问题,导致每年因返工造成的损失超百万元。

该企业生产的堵头采用冲压成型+精密螺纹加工工艺,表面粗糙度直接影响密封性能。过去依赖电镀镍铬层提升耐蚀性,却因氢脆现象导致堵头在高压工况下频繁开裂,且电镀废水处理成本逐年攀升。202X年引入凯盟不锈钢钝化液全套解决方案后,工艺流程简化为:冲压件→螺纹加工→化学钝化(30分钟浸泡)→烘干,无需改变原有产线布局。

经凯盟技术团队现场调试,钝化膜厚度控制在0.5-1μm区间,既保证螺纹配合公差不受影响,又使盐雾测试通过率从67%提升至98%。第三方检测显示,钝化后堵头在模拟海水浸泡环境中的腐蚀速率降低至原来的1/8,且连续工作温度上限提高30℃。

更关键的是,新工艺使单件处理成本下降42%,交货周期缩短5天。如今该企业已将全线304不锈钢部件改用钝化工艺,年节约电镀费用及售后维护成本约230万元。正如生产主管所言:“现在连出口欧洲的核电项目订单都能轻松应对,这才是真正解决痛点的技术升级。”凯盟公司专业为金属产品提供高耐蚀、钝化防锈整体解决方案,欢迎来电垂询15817781550。