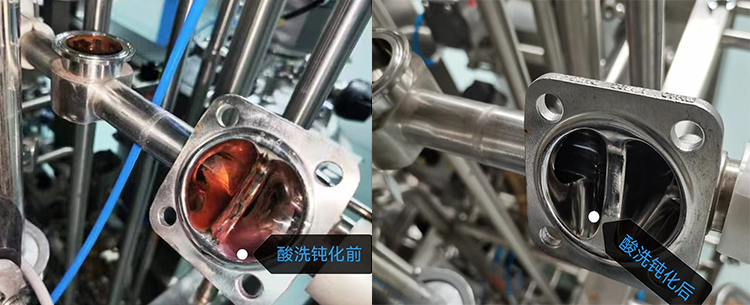

制药生产中,不锈钢管道内壁清洁度直接影响药品安全,酸洗钝化是清除氧化皮、焊渣等杂质的核心技术,符合GMP标准是保障合规性的关键。本文解析核心技术要点与实操方案。

一、GMP核心合规要求

材质与试剂:优先选316L不锈钢(碳≤0.03%),无菌制剂禁用304不锈钢;酸洗用柠檬酸、硝酸等,清洗水为纯化水(氯离子≤0.1ppm)。

过程控制:氯离子≤25mg/L,酸洗温度常温、流速0.5-1.0m/s。

表面标准:内表面无可见杂质,口服制剂Ra≤0.4μm、注射剂Ra≤0.2μm;钝化膜蓝点试验1分钟无蓝点,金属离子溶出符合纯化水标准(Fe≤0.0002%)。

追溯与环保:记录台账保存≥3年,废液中和至pH6-9,硝酸废液需还原后排放。

二、酸洗钝化工艺实践

1.预处理

拆除传感器等易腐蚀部件,盲板隔离非清洗区;纯化水冲洗20-30分钟测泄漏;按容积配药。

2.核心工序

脱脂:1%氢氧化钠常温循环2小时(pH≥12),纯水冲洗至pH≤9,避免油污影响酸洗。

酸洗钝化:循环1-2小时,pH≤2、电导率稳定即停止,焊缝区可交替循环与浸泡。

3.终漂洗与干燥

纯水冲洗至电导率≤1μS/cm(25℃)、pH6-7,氮气(露点≤-40℃)吹扫干燥,长期闲置需充氮封存(0.05MPa)。

三、质量验证方法

表面检测:目视呈均匀银灰色;蓝点试验1分钟无蓝点;激光测粗糙度,无菌制剂Ra≤0.2μm。

残留监测:终漂洗水TOC≤0.1mg/㎡,原子吸收测金属离子符合药典;酸洗挂片腐蚀率≤2g/(m²・h)。

文件要求:编制验证方案,明确取样方法(焊缝擦拭、长管淋洗)、回收率≥70%,数据经质量部审核归档。

四、常见问题与解决

表面不均:强化脱脂(超声+擦拭),酸液配制后充分搅拌。

过度腐蚀:316L柠檬酸≤2%,加缓蚀剂,每30分钟测pH,达标即停。

钝化膜不合格:酸洗后加0.5%碳酸钠中和30分钟。

残留物超标:延长漂洗至2小时以上,正反交替冲洗,末端取样监测电导率。

制药管道酸洗钝化是“材质-工艺-验证-文件”的GMP合规体系,需严格执行柠檬酸-硝酸工艺,结合管道类型优化方案。未来环保钝化剂与自动化CIP系统将成趋势,进一步提升合规性与效率。